在競爭日益激烈的制造業領域,自動化轉型已成為企業提升效率、保障質量、降低成本的核心路徑。本文將以圓形外磁喇叭自動化生產線為具體案例,深入剖析其在企業管理層面帶來的深刻變革、成功要素及面臨的挑戰,為相關制造企業的智能化升級提供參考。

一、 案例背景:從傳統制造到智能生產的跨越

圓形外磁喇叭作為音響設備的關鍵組件,其生產涉及磁路裝配、音圈定位、紙盆粘合、華司與T鐵組裝等多道精密工序。傳統生產模式嚴重依賴熟練工,存在生產效率不穩定、產品一致性差、人力成本攀升及難以滿足大批量、高精度訂單需求等問題。某領先的電聲器件企業為突破瓶頸,斥資引入了一條集成了工業機器人、機器視覺、精密伺服控制及MES(制造執行系統)的自動化生產線,實現了從物料上線到成品測試的全流程自動化。

二、 企業管理維度的變革與提升

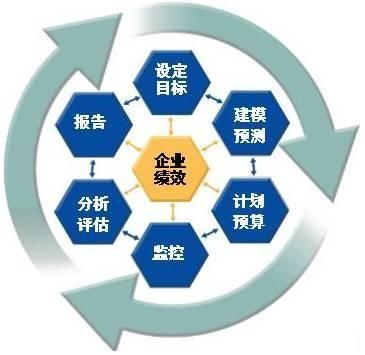

1. 生產運營管理:從經驗驅動到數據驅動

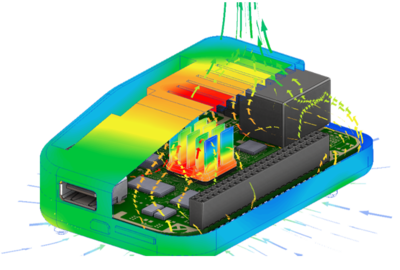

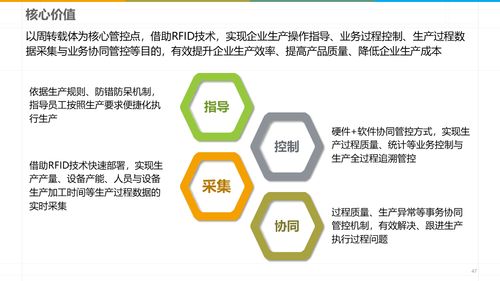

自動化生產線通過傳感器和MES系統實時采集生產節拍、設備狀態、產品質量(如音圈同心度、焊接質量)等海量數據。管理層可以借助數據看板(Dashboard)實時監控全局,生產計劃從過去的“估算排期”轉變為基于實時產能和訂單優先級的“精準排程”。設備故障預測性維護也成為可能,大幅降低了非計劃停機時間,提升了整體設備效率(OEE)。

2. 質量管理體系:內嵌于流程的“零缺陷”追求

自動化案例中,機器視覺系統在多個關鍵工位(如音圈插入、點膠)進行100%在線檢測,自動剔除不良品。質量管理從事后抽檢、問題追溯,前移至事中實時控制和預防。所有質量數據被自動記錄并關聯至具體生產批次,實現了完整的質量追溯鏈條,極大地提升了產品的可靠性與客戶信任度。

3. 成本與供應鏈管理:結構性優化

雖然前期投入巨大,但自動化顯著降低了直接人工成本,并因良品率提升(從約92%升至99.5%以上)和物料浪費減少而帶來了顯著的長期成本節約。更穩定的產能輸出和更短的生產周期,使得企業能夠更靈活地響應客戶需求,并優化原材料的安全庫存水平,實現了供應鏈的協同增效。

4. 組織與人力資源管理:角色重構與技能升級

自動化并未完全取代人力,而是改變了人力資源結構。生產線操作員角色轉變為設備監控員、技術維護員和質量數據分析員。企業管理面臨的核心任務轉變為對現有員工進行自動化系統操作、基礎維護和數據分析技能的再培訓,同時引進機電一體化、工業軟件等高技能人才。企業文化也需要向持續學習、擁抱變革的方向調整。

5. 戰略與決策管理:賦能創新與敏捷性

穩定高效的自動化生產能力,使企業管理層能將更多精力從日常運營督導中釋放出來,聚焦于市場趨勢分析、新產品研發(如不同型號喇叭的快速換線生產)和商業模式的創新。企業戰略的靈活性和市場響應速度得到質的提升。

三、 成功實施的關鍵管理要素

- 頂層設計與戰略共識: 自動化項目必須作為企業核心戰略得到最高管理層的全力支持與資源投入。

- 跨部門協同: 需要生產、工藝、設備、IT、質量、人力資源等部門深度參與,打破部門墻,形成項目合力。

- 流程再造先行: 自動化不是對落后流程的簡單復制,必須在實施前對現有工藝流程進行徹底的優化與標準化。

- 數據治理與系統集成: 確保自動化設備、MES與企業ERP等系統的無縫集成,建立統一、準確的數據標準,為管理決策提供可靠依據。

- 漸進式推廣與變革管理: 可采用從關鍵工位到整線、從試點到推廣的漸進策略,并注重與員工的充分溝通,緩解轉型焦慮。

四、 面臨的挑戰與管理反思

- 高昂的初始投資與技術風險: 投資回報周期(ROI)是核心考量,技術選型失誤可能帶來巨大損失。

- 系統復雜性與運維壓力: 高度集成的系統對維護團隊的技術復合能力提出極高要求,任何環節故障都可能導致整線停產。

- 柔性不足的風險: 專線設計的自動化線在面對產品迭代或小批量多品種訂單時,可能暴露出換型調試復雜、成本高的弱點。未來需向柔性自動化、模塊化設計方向發展。

- 數據安全與網絡安全: 互聯互通的系統增加了遭受網絡攻擊的風險,必須建立完善的信息安全管理體系。

###

圓形外磁喇叭自動化生產的案例生動表明,工業自動化遠不止是“機器換人”的技術升級,更是一場深刻的企業管理革命。它迫使企業在運營模式、質量管控、成本結構、組織形態和戰略思維上進行系統性重塑。成功的關鍵在于,企業管理層能否以戰略眼光統領全局,將技術、流程、數據和人進行有機融合,從而在效率、質量與靈活性之間找到最佳平衡點,最終構筑起面向未來的可持續競爭優勢。